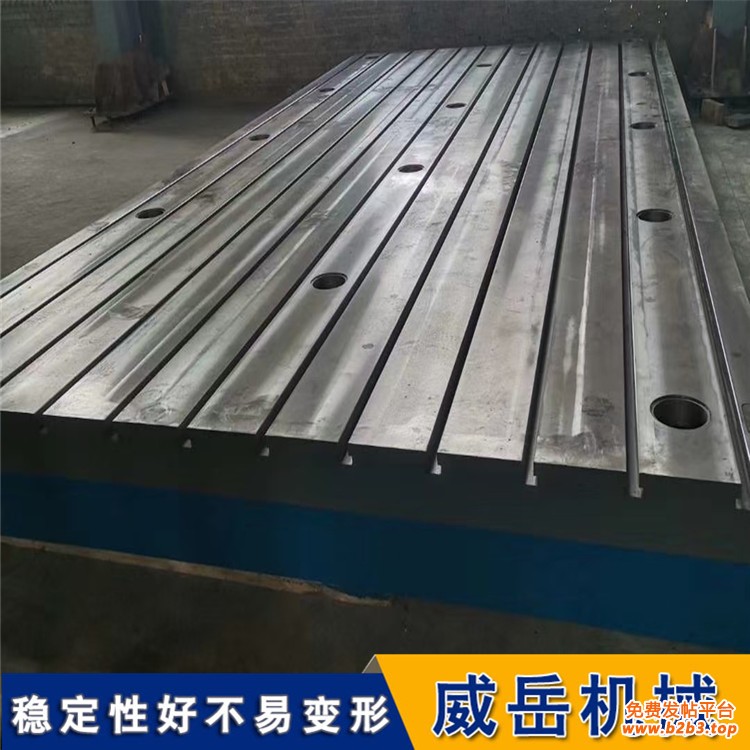

槽开口:国标22

适用范围:检测 划线

设计规划:依据平台的实际使用需求,无误确定 T 型槽的位置、尺寸及数量。例如,在机械装配中,需根据待装配零部件的固定方式、操作流程等因素来设计 T 型槽布局,以保障工件固定稳固且操作便捷。同时,还要兼顾平台整体结构强度,避免因开槽过多或位置不合理削弱平台承载能力。

工具设备准备http://www.chinaweiyue.com/

切割工具:常用的有电动切割机和手动切割刀。电动切割机适用于大规模开槽作业,能大幅提升工作效率;手动切割刀则多用于精细调整或小规模局部开槽。

加工机床:刨床和铣床是 T 型槽加工的核心设备。刨床常用于加工直角槽和侧面凹槽,可保证较高的加工精度;铣床灵活性强,能完成多种复杂形状的 T 型槽加工。

辅助工具:如直角尺、墨线、粉笔等,用于在T型槽平台表面进行无误的画线标记,确保开槽位置准确无误。同时,准备好安全防护用品,如护目镜、手套、安全帽等,保障操作人员人身安全。

二、开槽操作流程

画线标记:在铸铁平台的端面和上平面,严格按照预定设计方案,使用墨线或粉笔清晰画出开槽位置和尺寸线条。这一步骤是后续所有加工操作的基准,要求误差很小。例如,T 型槽的间距误差需控制在很小范围内,否则可能影响工件安装精度。

直角槽加工

刨床加工:若采用刨床加工,需先将切槽刀安装调试至至顶状态。对于槽宽小于 100mm 且顶部直角槽精度要求不高的 T 型槽,可通过一次走刀直接切出,使槽宽等于 T 型槽槽口宽度。但当 T 型槽较小且槽口精度要求高,或 T 型槽较大时,则需分粗刨和精刨两次进行。粗刨去除大部分余量,精刨保证槽的尺寸精度和表面粗糙度。

铣床加工:选用比所需 T 型槽尺寸小的立铣刀,在铣床上按照画线位置铣出直槽,铣削深度达到设计要求。然后换用与 T 型槽开口宽度相同的铣刀,进一步铣削至规定深度,使开口尺寸初步符合要求。

侧面凹槽加工:在加工侧面凹槽前,使用铸铁直角尺或方尺仔细检查弯头切刀切削刃与铸铁平板顶面的垂直度。若不垂直,需及时调整刀具,确保垂直后,再用弯头切刀分别对左右侧面的凹槽进行刨削或铣削加工。例如,在刨削过程中,需控制好切削速度和进给量,以保证凹槽尺寸精度和表面质量。

倒角处理:采用两个主偏角均为 45° 的尖头刨刀或铣刀对 T 型槽的边缘进行倒角操作。倒角不仅能去除加工产生的尖锐边角,防止操作人员受伤,还可避免在使用过程中因边角应力集中导致平台损坏。

三、加工过程中的注意事项

切削参数控制:在刨削或铣削 T 型槽的凹槽时,要严格控制切削用量,包括切削速度、进给量和切削深度。例如,在刨床加工时,切削速度不宜过快,以免刀具磨损加剧或损坏工件;进给量要适中,保证加工效率的同时确保加工精度。并且,为保证加工精度和稳定性,通常采用手动走刀方式。

刀具防护:在整个刨削或铣削过程中,要时刻关注刀具的非切削部分,防止其与铸铁平板发生摩擦或碰撞。一旦发生此类情况,很有可能造成刀具损坏、工件报废,甚至引发安全事故。http://www.chinaweiyue.com/

抬刀操作:每次切削行程结束、回程开始之前,一定确保刨刀或铣刀顺利抬出槽口。因此,在设置机床行程时,前后越程量应适当放大,为抬刀操作提供充足的时间和空间,避免刀具与工件或平台发生干涉。

四、质量检验

尺寸精度检测:使用卡尺、千分尺等细致量具,对 T 型槽的宽度、深度、间距等关键尺寸进行测量,确保其符合设计要求。例如,T 型槽宽度公差通常需控制在 ±0.05mm 以内。

形状精度检测:借助直角尺、平尺等工具,检查 T 型槽的直线度、垂直度等形状精度指标。如 T 型槽的直线度误差一般要求不超过 0.02mm/m。

表面质量检测:通过目视或借助放大镜等工具,观察 T 型槽表面是否存在裂纹、划痕、砂眼等缺陷,确保表面质量满足使用要求。

官方网址:http://www.chinaweiyue.com/

联系人 田红梦 15632782238 微信同步 竭诚为您服务